聚合物包覆偶氮结构有机颜料的制备

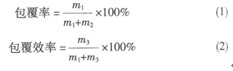

有机颜料不溶于水和一般有机溶剂,在印染过程中常以颗粒状态分散于水中,形成分散液.采用聚合物对颜料进行表面包覆改性,可以阻止颜料粒子之间的聚集,提高分散液稳定性,提高颜料的耐候性,增强使用性能.另外,通过调节颜料表面包覆层聚合物组分,可以改善在织物表面的成膜性,提高染色牢度.[1]许多包覆技术(如乳液聚合、分散聚合以及细乳液聚合等)可以用于制备复合纳米粒子,复合纳米粒子广泛应用于涂层、光学、催化剂等领域,[2-4]最常用的一种包覆技术是乳液聚合法.已有研究报道,采用乳液聚合成功地实现了对纳米粒子的表面包覆改性,例如用不同的聚合物包覆二氧化钛[5]、二氧化硅[6]等无机氧化物.但由于乳液聚合中粒子成核的复杂性,采用乳液聚合法很难实现聚合物对核粒子的有效包覆,在最近的文献报道中,细乳液聚合法被认为是制备核壳结构纳米复合粒子最有效的一种方法.相对于乳液聚合和分散聚合法,细乳液聚合在制备聚合物复合纳米粒子方面具有独特的优势.细乳液是一种动力学稳定的分散体系,由直径50~500nm的细乳液液滴组成.将油、水、表面活性剂和疏水物质(也称助稳剂或助乳化剂)混合,搅拌,超声振荡或高速乳化即可得到稳定的细乳液,疏水物的作用是稳定细乳液液滴,疏水物分子像表面活性剂一样分布在液滴表面,阻止小液滴中的油相向大液滴扩散(称为奥斯特瓦尔德熟化Ostwald ripening),保持细乳液稳定,相对于乳液聚合,在细乳液聚合时单体细乳液液滴很小而且数量很多,聚合主要发生在已存在的细乳液液滴中(被称作液滴成核),与乳液聚合时单体在胶束中聚合的胶束成核不同,[7-8]细乳液聚合技术可以实现聚合物对颜料的有效包覆,在制备聚合物复合纳米粒子时,疏水粒子可以不进行任何表面处理直接分散于单体相中,如聚苯乙烯包覆有机铜酞菁蓝颜料.[9]而以疏水聚合物包覆二氧化钛、氧化铁、二氧化硅等亲水粒子时,粒子首先要进行表面疏水化处理,才能很好地实现聚合物对核粒子的有效包覆.[10]本文采用细乳液聚合法对偶氮结构的有机颜料进行表面包覆改性,研究了颜料在水、苯乙烯以及丙烯酸酯中的分散性能和颜料/单体分散液的放置稳定性.分析了聚合物对颜料的包覆率和包覆效率与颜料和单体之间的关系.1试验1.1药品去离子水,表面活性剂[十二烷基硫酸钠(SDS)]、聚合单体[苯乙烯(St)、丙烯酸甲酯(MA)、甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、甲基丙烯酸丁酯(BMA)]、助乳化剂(十六烷,国药集团化学试剂有限公司),均为分析纯.引发剂偶氮二异丁腈(在乙醇中重结晶提纯),有机颜料P.Y.14(双偶氮结构)、P.Y.65(单偶氮结构)、P.Y.73(单偶氮结构)、P.Y.83(双偶氮结构)(常州北美化学有限公司).1.2颜料分散颜料一般采用机械球磨或超声粉碎方法分散于介质中.并在外力作用下将颜料聚集体打碎成小颗粒,处理时,分散剂吸附在颜料颗粒表面,阻止粒子间聚集,使颜料粒子稳定均匀地分散于介质中。颜料分散液制备:将SDS溶于水中,然后加入颜料粉,再缓慢搅拌使颜料润湿;在IKA高速搅拌机上搅拌lh(700r/min),分散液转入JY98-3D超声波细胞粉碎机上超声分散,超声功率800W,超声模式工作,间隙时间为ls/4s.在超声过程中分散液采用水浴冷却,防止温度升高影响分散效果.1.3粒径及其分布测试颜料粒子的粒径采用Malvern公司的NANO-ZS90激光粒度仪进行测试,测试温度为25℃,固定激光器的角度为900.分散液用分散介质稀释后装入测试皿进行测试.测试采用激光光散射的方法给出样品的Z均粒径和多分散指数(PDI),前者是粒子直径的强度平均值,后者反映了粒径的分布信息.1.4颜料包覆颜料包覆时首先制备单体/颜料细乳液:在引发剂作用下颜料表面单体聚合实现聚合物对颜料粒子的包覆,在制备单体/颜料分散液时采用两步乳化法进行,颜料先分散于SDS水溶液中,单体也用相应的SDS进行乳化,再将二者混合超声细乳化制备细乳液,单体乳液采用超声乳化法制备:单体、十六烷、引发剂混合后加入到SDS水溶液中.于1000r/min搅拌1h进行预乳化,超声2min(功率800W,工作,间隙时间1s/4s)细乳化.乳化好的单体乳液逐滴加入到颜料分散液中,以800r/min搅拌30min,超声乳化2min制得单体/颜料细乳液.为避免超声过程中单体聚合,将样品放于冰浴中存放.将制备好的细乳液转移到带有温控和搅拌装置的三口烧瓶中,升温到70℃引发聚合,聚合过程中缓慢搅拌.1.5包覆率和包覆效率测试聚合物在颜料表面的包覆率和包覆效率采用离心分离-烘干称重法测定.取包覆后的颜料分散液在Eppendorf Centrifuge-5415离心机上离心30min,转速13000r/min,表面包覆了聚合物的颜料在离心力作用下沉积在离心管底部,而未包覆在颜料表面的聚合物位于液体的上层.将上层聚合物和下层包覆有聚合物的颜料分别取出,烘干称重,根据公式(1)和(2)可计算出包覆率和包覆效率.

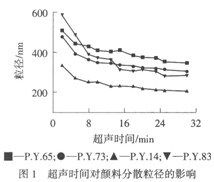

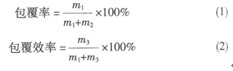

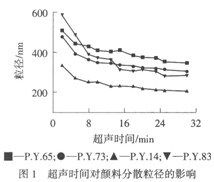

式(1)、(2)中,m1为包覆聚合物的质量,g;m2为颜料质量,g;m3为游离聚合物质量,g.2结果与讨论2.1颜料在水中的分散由图1可知,随超声时间延长,颜料粒径逐渐减小,10min后,粒径减小趋势变缓.30min时,P.Y.14和P.Y.83的粒径比P.Y.65和P.Y.73小.原因是P.Y.14和P.Y.83结构中带有更多的羧基和甲氧基,有利于颜料分散于水中.

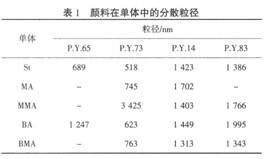

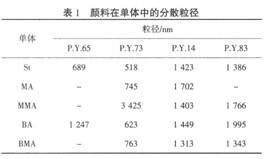

2.2颜料在单体中的分散从表l可知,颜料在苯乙烯中的粒径比较小,原因是在颜料结构中含有苯环,与同样具有苯环的苯乙烯之间存在一定的相互作用力,而丙烯酸酯类单体结构中没有苯环,与颜料之间的相互作用力很弱,颜料在丙烯酸酯类单体中较难分散,大体上分散粒径大于颜料在苯乙烯中的分散粒径.

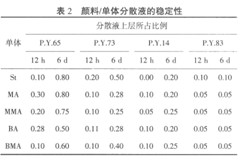

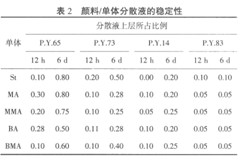

从表2可知,P.Y.65放置分层最明显,而P.Y.83分层最少,尤其在丙烯酸酯类单体中几乎不分层,颜料在单体中分散稳定性差异与颜料及单体结构有关.在偶氮结构的黄颜料结构中含有苯环、酯基和甲氧基等基团,随着颜料分子质量增大,这些基团的数量也增多.单偶氮结构的P.Y.65和73分别含有2个苯环和2个酯基,而具有双偶氮结构的P.Y.14和83含有4个苯环和4个酯基,颜料与同样具有苯环(苯乙烯)或酯基(丙烯酸酯)的单体之间存在一定的相互作用,并随颜料结构中苯环和酯基数目的增多而增大.颜料P.Y.83在单体中的放置稳定性较好,P.Y.65分散液的稳定性较差.

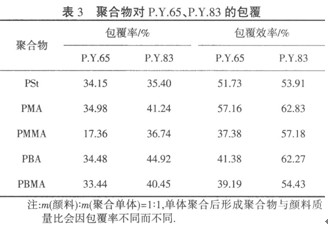

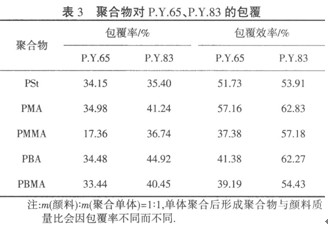

2.3颜料包覆根据细乳液聚合理论,引发剂自由基进入单体细乳液中,引发单体聚合形成聚合物.因此,为了获得较好的包覆,所有的单体都要吸附在颜料表面,形成单体包覆颜料的细乳液,游离单体聚合成核或胶束成核,都会形成空的聚合物微球,不能实现聚合物对颜料的包覆,降低包覆率和包覆效率,通过细乳液聚合法以聚苯乙烯和聚丙烯酸酯包覆颜料P.Y.65和P.Y.83,包覆率和聚合物的包覆效率结果见表3.

由表3可知,聚合物对P.Y.83的包覆率和包覆效率比P.Y.65高,原因是P.Y.83结构中含有较多的苯环和酯基,与单体之间的疏水作用力较强,单体更易于吸附在颜料表面,并在引发剂下形成聚合物,实现对颜料的包覆.而P.Y.65结构简单,与单体之间的疏水作用力较小,单体不易于吸附在颜料表面,未吸附的单体会进入表面活性剂胶束,聚合形成聚合物微球,不能实现对颜料的包覆.另外,聚丙烯酸酯(PMA、PBA)对颜料的包覆率和包覆效率高于聚甲基丙烯酸酯(PMMA、PBMA),这与丙烯酸酯和甲基丙烯酸酯的结构有关.丙烯酸酯分子结构呈线性,能够较好地吸附在颜料表面,而甲基丙烯酸酯分子中,甲基的存在使其与颜料之间存在一定的位阻,不能很好地吸附在颜料表面,包覆率降低,包覆效率也随之减小.3结论采用聚合物对颜料进行表面包覆改性,可以阻止颜料粒子之间的聚集,提高分散液稳定性,提高颜料的耐候性,增强使用性能.通过细乳液聚合法实现聚苯乙烯或聚丙烯酸酯对偶氮结构有机颜料的表面包覆:(1)随着超声时间延长,颜料在水中分散粒径减小.超声30mm时,颜料P.Y.14、P.Y.83的分散粒径比颜料P.Y.65和P.Y.73的小;(2)颜料在苯乙烯单体中的分散粒径较小,颜料P.Y.83分散于单体中形成分散液稳定性较高,而P.Y.65/单体分散液的稳定性较差;(3)聚合物对颜料P.Y.83的包覆率和包覆效率高于P.Y.65,聚丙烯酸酯对颜料的包覆率高于聚甲基丙烯酸酯

式(1)、(2)中,m1为包覆聚合物的质量,g;m2为颜料质量,g;m3为游离聚合物质量,g.2结果与讨论2.1颜料在水中的分散由图1可知,随超声时间延长,颜料粒径逐渐减小,10min后,粒径减小趋势变缓.30min时,P.Y.14和P.Y.83的粒径比P.Y.65和P.Y.73小.原因是P.Y.14和P.Y.83结构中带有更多的羧基和甲氧基,有利于颜料分散于水中.

式(1)、(2)中,m1为包覆聚合物的质量,g;m2为颜料质量,g;m3为游离聚合物质量,g.2结果与讨论2.1颜料在水中的分散由图1可知,随超声时间延长,颜料粒径逐渐减小,10min后,粒径减小趋势变缓.30min时,P.Y.14和P.Y.83的粒径比P.Y.65和P.Y.73小.原因是P.Y.14和P.Y.83结构中带有更多的羧基和甲氧基,有利于颜料分散于水中. 2.2颜料在单体中的分散从表l可知,颜料在苯乙烯中的粒径比较小,原因是在颜料结构中含有苯环,与同样具有苯环的苯乙烯之间存在一定的相互作用力,而丙烯酸酯类单体结构中没有苯环,与颜料之间的相互作用力很弱,颜料在丙烯酸酯类单体中较难分散,大体上分散粒径大于颜料在苯乙烯中的分散粒径.

2.2颜料在单体中的分散从表l可知,颜料在苯乙烯中的粒径比较小,原因是在颜料结构中含有苯环,与同样具有苯环的苯乙烯之间存在一定的相互作用力,而丙烯酸酯类单体结构中没有苯环,与颜料之间的相互作用力很弱,颜料在丙烯酸酯类单体中较难分散,大体上分散粒径大于颜料在苯乙烯中的分散粒径. 从表2可知,P.Y.65放置分层最明显,而P.Y.83分层最少,尤其在丙烯酸酯类单体中几乎不分层,颜料在单体中分散稳定性差异与颜料及单体结构有关.在偶氮结构的黄颜料结构中含有苯环、酯基和甲氧基等基团,随着颜料分子质量增大,这些基团的数量也增多.单偶氮结构的P.Y.65和73分别含有2个苯环和2个酯基,而具有双偶氮结构的P.Y.14和83含有4个苯环和4个酯基,颜料与同样具有苯环(苯乙烯)或酯基(丙烯酸酯)的单体之间存在一定的相互作用,并随颜料结构中苯环和酯基数目的增多而增大.颜料P.Y.83在单体中的放置稳定性较好,P.Y.65分散液的稳定性较差.

从表2可知,P.Y.65放置分层最明显,而P.Y.83分层最少,尤其在丙烯酸酯类单体中几乎不分层,颜料在单体中分散稳定性差异与颜料及单体结构有关.在偶氮结构的黄颜料结构中含有苯环、酯基和甲氧基等基团,随着颜料分子质量增大,这些基团的数量也增多.单偶氮结构的P.Y.65和73分别含有2个苯环和2个酯基,而具有双偶氮结构的P.Y.14和83含有4个苯环和4个酯基,颜料与同样具有苯环(苯乙烯)或酯基(丙烯酸酯)的单体之间存在一定的相互作用,并随颜料结构中苯环和酯基数目的增多而增大.颜料P.Y.83在单体中的放置稳定性较好,P.Y.65分散液的稳定性较差. 2.3颜料包覆根据细乳液聚合理论,引发剂自由基进入单体细乳液中,引发单体聚合形成聚合物.因此,为了获得较好的包覆,所有的单体都要吸附在颜料表面,形成单体包覆颜料的细乳液,游离单体聚合成核或胶束成核,都会形成空的聚合物微球,不能实现聚合物对颜料的包覆,降低包覆率和包覆效率,通过细乳液聚合法以聚苯乙烯和聚丙烯酸酯包覆颜料P.Y.65和P.Y.83,包覆率和聚合物的包覆效率结果见表3.

2.3颜料包覆根据细乳液聚合理论,引发剂自由基进入单体细乳液中,引发单体聚合形成聚合物.因此,为了获得较好的包覆,所有的单体都要吸附在颜料表面,形成单体包覆颜料的细乳液,游离单体聚合成核或胶束成核,都会形成空的聚合物微球,不能实现聚合物对颜料的包覆,降低包覆率和包覆效率,通过细乳液聚合法以聚苯乙烯和聚丙烯酸酯包覆颜料P.Y.65和P.Y.83,包覆率和聚合物的包覆效率结果见表3. 由表3可知,聚合物对P.Y.83的包覆率和包覆效率比P.Y.65高,原因是P.Y.83结构中含有较多的苯环和酯基,与单体之间的疏水作用力较强,单体更易于吸附在颜料表面,并在引发剂下形成聚合物,实现对颜料的包覆.而P.Y.65结构简单,与单体之间的疏水作用力较小,单体不易于吸附在颜料表面,未吸附的单体会进入表面活性剂胶束,聚合形成聚合物微球,不能实现对颜料的包覆.另外,聚丙烯酸酯(PMA、PBA)对颜料的包覆率和包覆效率高于聚甲基丙烯酸酯(PMMA、PBMA),这与丙烯酸酯和甲基丙烯酸酯的结构有关.丙烯酸酯分子结构呈线性,能够较好地吸附在颜料表面,而甲基丙烯酸酯分子中,甲基的存在使其与颜料之间存在一定的位阻,不能很好地吸附在颜料表面,包覆率降低,包覆效率也随之减小.3结论采用聚合物对颜料进行表面包覆改性,可以阻止颜料粒子之间的聚集,提高分散液稳定性,提高颜料的耐候性,增强使用性能.通过细乳液聚合法实现聚苯乙烯或聚丙烯酸酯对偶氮结构有机颜料的表面包覆:(1)随着超声时间延长,颜料在水中分散粒径减小.超声30mm时,颜料P.Y.14、P.Y.83的分散粒径比颜料P.Y.65和P.Y.73的小;(2)颜料在苯乙烯单体中的分散粒径较小,颜料P.Y.83分散于单体中形成分散液稳定性较高,而P.Y.65/单体分散液的稳定性较差;(3)聚合物对颜料P.Y.83的包覆率和包覆效率高于P.Y.65,聚丙烯酸酯对颜料的包覆率高于聚甲基丙烯酸酯

由表3可知,聚合物对P.Y.83的包覆率和包覆效率比P.Y.65高,原因是P.Y.83结构中含有较多的苯环和酯基,与单体之间的疏水作用力较强,单体更易于吸附在颜料表面,并在引发剂下形成聚合物,实现对颜料的包覆.而P.Y.65结构简单,与单体之间的疏水作用力较小,单体不易于吸附在颜料表面,未吸附的单体会进入表面活性剂胶束,聚合形成聚合物微球,不能实现对颜料的包覆.另外,聚丙烯酸酯(PMA、PBA)对颜料的包覆率和包覆效率高于聚甲基丙烯酸酯(PMMA、PBMA),这与丙烯酸酯和甲基丙烯酸酯的结构有关.丙烯酸酯分子结构呈线性,能够较好地吸附在颜料表面,而甲基丙烯酸酯分子中,甲基的存在使其与颜料之间存在一定的位阻,不能很好地吸附在颜料表面,包覆率降低,包覆效率也随之减小.3结论采用聚合物对颜料进行表面包覆改性,可以阻止颜料粒子之间的聚集,提高分散液稳定性,提高颜料的耐候性,增强使用性能.通过细乳液聚合法实现聚苯乙烯或聚丙烯酸酯对偶氮结构有机颜料的表面包覆:(1)随着超声时间延长,颜料在水中分散粒径减小.超声30mm时,颜料P.Y.14、P.Y.83的分散粒径比颜料P.Y.65和P.Y.73的小;(2)颜料在苯乙烯单体中的分散粒径较小,颜料P.Y.83分散于单体中形成分散液稳定性较高,而P.Y.65/单体分散液的稳定性较差;(3)聚合物对颜料P.Y.83的包覆率和包覆效率高于P.Y.65,聚丙烯酸酯对颜料的包覆率高于聚甲基丙烯酸酯